In der Hochgeschwindigkeits- und Hochpräzisionsfertigung elektronischer Bauteile fungieren elektronische Nadelprüfadapter als Garanten für die Qualität von Leiterplatten, Chips und Modulen. Mit immer kleineren Pinabständen und steigender Komplexität der Prüfverfahren erreichen die Anforderungen an Präzision und Zuverlässigkeit ein nie dagewesenes Niveau. In dieser Revolution der Präzisionsmessung spielen Mikroschrittmotoren als „präzise Muskeln“ eine unverzichtbare Rolle. Dieser Artikel beleuchtet die Funktionsweise dieser winzigen Antriebseinheit in elektronischen Nadelprüfadaptern und ihren Beitrag zu einer neuen Ära der modernen Elektronikprüfung.

一.Einleitung: Wenn die Prüfgenauigkeit im Mikrometerbereich liegen muss

Herkömmliche Testmethoden genügen nicht mehr den Anforderungen moderner Mikro-Pitch-BGA-, QFP- und CSP-Gehäuse. Die Hauptaufgabe eines elektronischen Nadeltestadapters besteht darin, Dutzende oder sogar Tausende von Testspitzen anzusteuern, um zuverlässige physikalische und elektrische Verbindungen zu den Testpunkten des Prüflings herzustellen. Bereits geringfügige Fehlausrichtungen, ungleichmäßiger Druck oder instabiler Kontakt können zu Testfehlern, Fehlinterpretationen oder sogar Produktschäden führen. Mikroschrittmotoren mit ihrer einzigartigen digitalen Steuerung und hohen Präzision bieten hierfür eine ideale Lösung.

一.Kernfunktionsmechanismus des Mikroschrittmotors im Adapter

Die Funktionsweise des Mikroschrittmotors im elektronischen Nadelprüfadapter ist keine einfache Rotation, sondern eine Reihe präziser und kontrollierter, koordinierter Bewegungen. Sein Arbeitsablauf lässt sich in folgende Kernschritte unterteilen:

1. Präzise Ausrichtung und initiale Positionierung

Arbeitsablauf:

Empfangsanweisungen:Der Host-Computer (Test-Host) sendet die Koordinatendaten der zu testenden Komponente an die Bewegungssteuerungskarte, die diese in eine Reihe von Impulssignalen umwandelt.

Impulsumwandlungsbewegung:Diese Impulssignale werden an den Treiber des Mikroschrittmotors gesendet. Jedes Impulssignal bewirkt eine Drehung der Motorwelle um einen festen Winkel – den sogenannten Schrittwinkel. Dank fortschrittlicher Mikroschritt-Ansteuerungstechnologie lässt sich ein vollständiger Schrittwinkel in 256 oder mehr Mikroschritte unterteilen, wodurch eine Positionssteuerung im Mikrometer- oder sogar Submikrometerbereich erreicht wird.

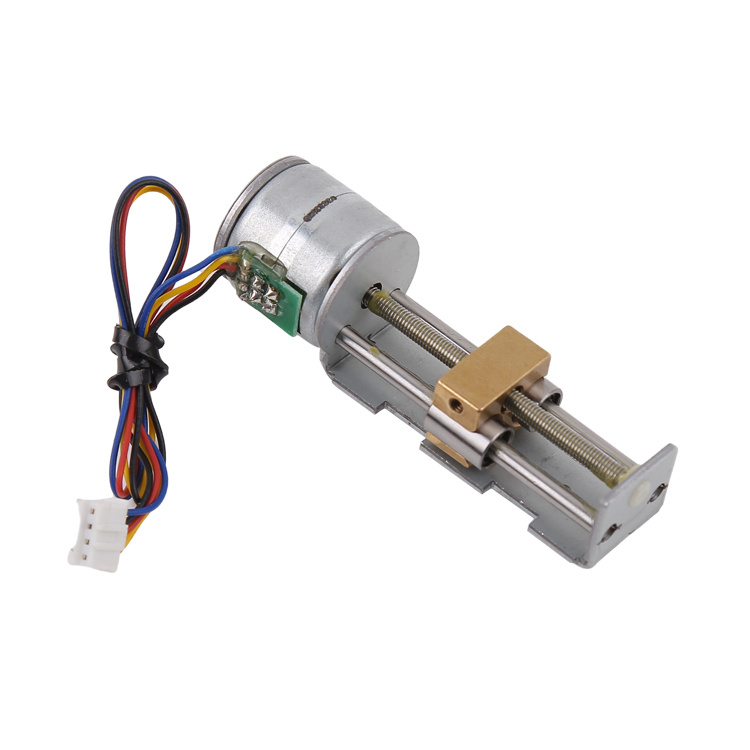

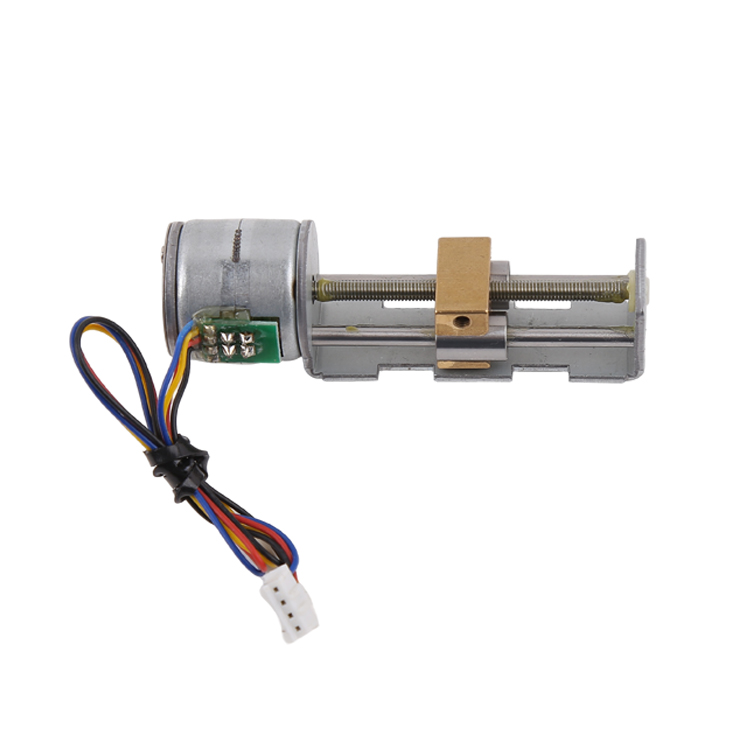

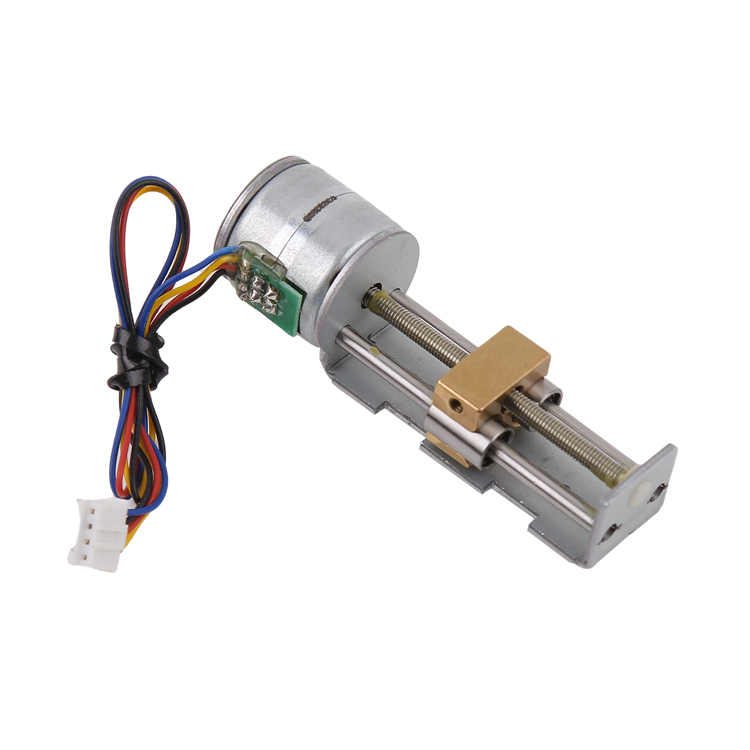

Positionierung der Ausführung:Der Motor bewegt über Übertragungsmechanismen wie Präzisionsspindeln oder Zahnriemen den mit Messspitzen bestückten Schlitten in der X- und Y-Achse. Durch das Senden einer bestimmten Anzahl von Impulsen positioniert das System die Messspitzenanordnung präzise direkt über dem zu prüfenden Punkt.

2. Kontrollierte Kompression und Druckmanagement

Arbeitsablauf:

Z-Achsen-Approximation:Nach Abschluss der Positionierung entlang der Ebene beginnt der für die Z-Achsen-Bewegung zuständige Mikroschrittmotor zu arbeiten. Er empfängt Anweisungen und bewegt den gesamten Messkopf oder ein einzelnes Tastmodul vertikal nach unten entlang der Z-Achse.

Präzise Reisesteuerung:Der Motor drückt in Mikroschritten sanft nach unten und steuert so präzise den Hubweg der Presse. Dies ist entscheidend, da ein zu kurzer Hubweg zu schlechtem Kontakt führen kann, während ein zu langer Hubweg die Feder der Sonde überkomprimieren und dadurch übermäßigen Druck und Beschädigungen der Lötstelle verursachen kann.

Drehmoment aufrechterhalten, um den Druck aufrechtzuerhalten:Sobald die Sonde die voreingestellte Kontakttiefe am Messpunkt erreicht hat, stoppt der Mikroschrittmotor. Dank seines hohen Drehmoments ist der Motor nun fest fixiert und gewährleistet eine konstante und zuverlässige Anpresskraft ohne kontinuierliche Stromversorgung. Dies sichert die Stabilität der elektrischen Verbindung während des gesamten Messzyklus. Insbesondere bei der Prüfung hochfrequenter Signale ist ein stabiler mechanischer Kontakt die Grundlage für die Signalintegrität.

3. Mehrpunktabtastung und Prüfung komplexer Pfade

Arbeitsablauf:

Bei komplexen Leiterplatten, die das Testen von Bauteilen in mehreren verschiedenen Bereichen oder in unterschiedlichen Höhen erfordern, integrieren Adapter mehrere Mikroschrittmotoren zu einem mehrachsigen Bewegungssystem.

Das System koordiniert die Bewegung verschiedener Motoren gemäß einer vorprogrammierten Testsequenz. Beispielsweise wird zunächst Bereich A getestet, dann bewegen sich die XY-Motoren koordiniert, um die Messsonde zu Bereich B zu transportieren, und der Z-Achsen-Motor drückt erneut für einen Test nach unten. Dieser „Flugtest“-Modus verbessert die Testeffizienz erheblich.

Während des gesamten Prozesses gewährleistet die präzise Positionsspeicherfunktion des Motors die Wiederholgenauigkeit der Positionierung bei jeder Bewegung und eliminiert so kumulative Fehler.

一.Warum Mikroschrittmotoren wählen? – Vorteile des Funktionsmechanismus

Der zuvor erwähnte präzise Arbeitsmechanismus beruht auf den technischen Eigenschaften des Mikroschrittmotors selbst:

Digitalisierung und Pulssynchronisation:Die Position des Motors ist exakt mit der Anzahl der Eingangsimpulse synchronisiert, was eine nahtlose Integration mit Computern und SPSen für eine volldigitale Steuerung ermöglicht. Es ist die ideale Wahl für automatisierte Tests.

Kein kumulativer Fehler:Unter normalen Betriebsbedingungen akkumuliert sich der Schrittfehler des Schrittmotors nicht allmählich. Die Genauigkeit jeder Bewegung hängt ausschließlich von der Eigenleistung des Motors und des Treibers ab, wodurch die Zuverlässigkeit auch bei Langzeittests gewährleistet ist.

Kompakte Bauweise und hohe Drehmomentdichte:Dank der Miniaturbauweise lässt es sich problemlos in kompakte Testvorrichtungen integrieren und bietet gleichzeitig ein ausreichendes Drehmoment für den Antrieb der Sondenanordnung, wodurch ein perfektes Gleichgewicht zwischen Leistung und Größe erreicht wird.

一.Herausforderungen meistern: Technologien zur Optimierung der Arbeitseffizienz

Trotz ihrer herausragenden Vorteile stehen Mikroschrittmotoren in der Praxis vor Herausforderungen wie Resonanz, Vibrationen und potenziellen Schrittverlusten. Um einen einwandfreien Betrieb in elektronischen Nadelprüfadaptern zu gewährleisten, hat die Industrie folgende Optimierungstechniken eingeführt:

Detaillierte Anwendung der Mikroschritt-Antriebstechnologie:Durch die Mikroschrittsteuerung wird nicht nur die Auflösung verbessert, sondern vor allem die Motorbewegung geglättet. Dies reduziert Vibrationen und Geräusche beim Kriechen mit niedriger Geschwindigkeit deutlich und verbessert den Kontakt der Sonde.

Einführung des geschlossenen Regelkreises:In einigen besonders anspruchsvollen Anwendungen werden Mikroschrittmotoren mit Encodern ausgestattet, um ein geschlossenes Regelungssystem zu bilden. Das System überwacht die tatsächliche Position des Motors in Echtzeit und korrigiert diese sofort, sobald eine Abweichung vom Schritt (beispielsweise durch zu hohen Widerstand) erkannt wird. Dadurch vereint es die Zuverlässigkeit einer offenen Regelung mit der Sicherheit eines geschlossenen Systems.

一.Abschluss

Zusammenfassend lässt sich sagen, dass der Betrieb von Mikroschrittmotoren in elektronischen Nadelprüfadaptern ein perfektes Beispiel für die Umsetzung digitaler Anweisungen in präzise Bewegungen in der realen Welt darstellt. Durch die Ausführung einer Reihe präzise steuerbarer Aktionen, wie das Empfangen von Impulsen, das Ausführen von Mikroschrittbewegungen und das Halten der Position, übernimmt der Motor wichtige Aufgaben wie präzise Ausrichtung, kontrolliertes Drücken und komplexes Scannen. Er ist nicht nur eine Schlüsselkomponente für die Testautomatisierung, sondern auch ein zentraler Motor für höhere Testgenauigkeit, Zuverlässigkeit und Effizienz. Da sich elektronische Bauteile immer weiter in Richtung Miniaturisierung und hoher Packungsdichte entwickeln, wird die Technologie der Mikroschrittmotoren, insbesondere ihre Mikroschritt- und Regelungstechnik, die elektronische Testtechnik weiterhin maßgeblich voranbringen.

Veröffentlichungsdatum: 26. November 2025