SchrittmotorenSchrittmotorenantriebe können ohne Rückkopplungselemente (Open-Loop-Regelung) zur Drehzahl- und Positionsregelung eingesetzt werden und sind daher wirtschaftlich und zuverlässig. In Automatisierungsanlagen und -geräten finden Schrittmotorantriebe weite Verbreitung. Viele Anwender und Techniker haben jedoch Fragen zur Auswahl des geeigneten Schrittmotors, zur Optimierung der Leistung des Schrittmotorantriebs und zu weiteren Aspekten. Dieser Artikel befasst sich mit der Auswahl von Schrittmotoren und stellt einige praktische Anwendungserfahrungen vor. Er soll dazu beitragen, die Verbreitung von Schrittmotoren in der Automatisierungstechnik zu fördern.

1. EinleitungSchrittmotor

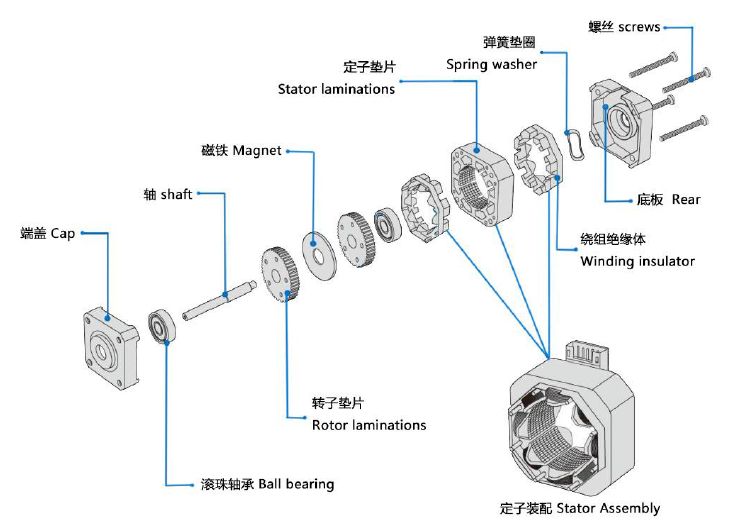

Der Schrittmotor, auch Impulsmotor oder Schrittmotor genannt, bewegt sich bei jeder Änderung des Erregungszustands gemäß dem Eingangsimpulssignal um einen bestimmten Winkel vorwärts und verharrt in einer bestimmten Position, solange der Erregungszustand unverändert bleibt. Dadurch kann der Schrittmotor das Eingangsimpulssignal in eine entsprechende Winkelverschiebung für den Ausgang umwandeln. Durch die Steuerung der Anzahl der Eingangsimpulse lässt sich die Winkelverschiebung des Ausgangs präzise bestimmen, um die optimale Positionierung zu erreichen; durch die Steuerung der Frequenz der Eingangsimpulse kann die Winkelgeschwindigkeit des Ausgangs präzise gesteuert und somit die Drehzahl geregelt werden. Ende der 1960er Jahre entstanden verschiedene praktische Schrittmotoren, die sich in den letzten 40 Jahren rasant weiterentwickelt haben. Neben Gleichstrommotoren, Asynchronmotoren und Synchronmotoren haben sich Schrittmotoren zu einem grundlegenden Motortyp entwickelt. Es gibt drei Arten von Schrittmotoren: reaktive (VR-Typ), permanentmagneterregte (PM-Typ) und hybride (HB-Typ) Schrittmotoren. Der hybride Schrittmotor vereint die Vorteile der beiden erstgenannten Typen. Der Schrittmotor besteht aus einem Rotor (Rotorkern, Permanentmagnete, Welle, Kugellager), einem Stator (Wicklung, Statorkern), vorderen und hinteren Endkappen usw. Der typischste zweiphasige Hybrid-Schrittmotor hat einen Stator mit 8 großen und 40 kleinen Zähnen sowie einen Rotor mit 50 kleinen Zähnen; ein dreiphasiger Motor hat einen Stator mit 9 großen und 45 kleinen Zähnen sowie einen Rotor mit 50 kleinen Zähnen.

2. Steuerungsprinzip

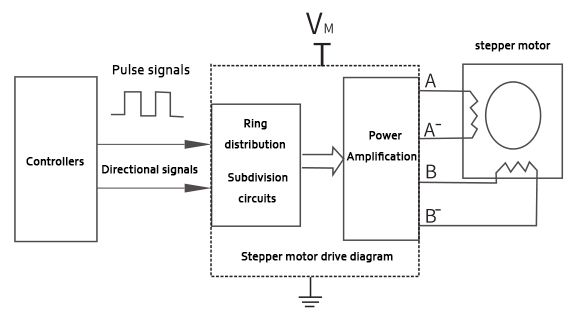

DerSchrittmotorDa der Schrittmotortreiber weder direkt an die Stromversorgung angeschlossen noch direkt elektrische Impulssignale empfangen kann, erfolgt die Kommunikation mit Stromversorgung und Steuerung über eine spezielle Schnittstelle. Der Schrittmotortreiber besteht üblicherweise aus einem Ringteiler und einer Leistungsverstärkerschaltung. Der Ringteiler empfängt die Steuersignale von der Steuerung. Bei jedem eingehenden Impulssignal wird das Ausgangssignal des Ringteilers einmal umgewandelt. Anhand des Vorhandenseins oder Fehlens und der Frequenz des Impulssignals lässt sich bestimmen, ob die Drehzahl des Schrittmotors hoch oder niedrig ist, ob er beschleunigt oder abbremst, ob er startet oder stoppt. Der Ringteiler überwacht außerdem das Richtungssignal von der Steuerung, um festzustellen, ob die Zustandsübergänge am Ausgang positiv oder negativ sind und somit die Ansteuerung des Schrittmotors zu bestimmen.

3. Hauptparameter

①Blocknummer: hauptsächlich 20, 28, 35, 42, 57, 60, 86 usw.

②Phasenzahl: Die Anzahl der Spulen im Schrittmotor. Schrittmotoren sind in der Regel zwei-, drei- oder fünfphasig. In China werden hauptsächlich zweiphasige Schrittmotoren verwendet, dreiphasige finden aber auch Anwendung. In Japan kommen am häufigsten fünfphasige Schrittmotoren zum Einsatz.

③Schrittwinkel: Entsprechend einem Impulssignal die Winkelverschiebung der Motorrotorrotation. Die Formel zur Berechnung des Schrittwinkels eines Schrittmotors lautet wie folgt.

Schrittwinkel = 360° ÷ (2mz)

m die Anzahl der Phasen eines Schrittmotors

Z ist die Zähnezahl des Rotors eines Schrittmotors.

Gemäß der obigen Formel beträgt der Schrittwinkel von Zweiphasen-, Dreiphasen- und Fünfphasen-Schrittmotoren 1,8°, 1,2° bzw. 0,72°.

④ Haltemoment: Dies ist das Drehmoment, das die Statorwicklung des Motors bei Nennstrom erbringt, wenn sich der Rotor nicht dreht; der Stator blockiert den Rotor. Das Haltemoment ist der wichtigste Parameter von Schrittmotoren und die Hauptgrundlage für die Motorauswahl.

⑤ Positioniermoment: Dies ist das Drehmoment, das erforderlich ist, um den Rotor mit einer externen Kraft zu drehen, wenn der Motor keinen Strom fließt. Das Drehmoment ist einer der Leistungsindikatoren zur Bewertung des Motors. Bei ansonsten gleichen Parametern bedeutet ein geringeres Positioniermoment einen geringeren „Nuteneffekt“ und somit einen ruhigeren Motorlauf bei niedrigen Drehzahlen. Drehmoment-Frequenz-Kennlinie: Diese Kennlinie beschreibt den stabilen Betrieb des Motors bei einer bestimmten Drehzahl, bei der er dem maximalen Drehmoment standhält, ohne Schrittverluste zu erleiden. Die Drehmoment-Frequenz-Kennlinie beschreibt den Zusammenhang zwischen maximalem Drehmoment und Drehzahl (Frequenz) ohne Schrittverluste. Sie ist ein wichtiger Parameter des Schrittmotors und die wichtigste Grundlage für die Motorauswahl.

⑥ Bemessungsstrom: der Wicklungsstrom des Motors, der erforderlich ist, um das Bemessungsdrehmoment aufrechtzuerhalten, der Effektivwert

4. Auswahlpunkte

Industrielle Anwendungen verwenden Schrittmotoren mit Drehzahlen bis zu 600 ~ 1500 U/min. Bei höheren Drehzahlen kann ein geschlossener Regelkreis für die Schrittmotorsteuerung in Betracht gezogen werden. Alternativ kann ein geeigneteres Servoantriebsprogramm für die Schrittmotorauswahl gewählt werden (siehe Abbildung unten).

(1) Wahl des Stufenwinkels

Abhängig von der Phasenanzahl des Motors gibt es drei Schrittwinkel: 1,8° (zweiphasig), 1,2° (dreiphasig) und 0,72° (fünfphasig). Der fünfphasige Schrittwinkel bietet zwar die höchste Genauigkeit, jedoch sind Motor und Treiber teurer, weshalb er in China selten eingesetzt wird. Da moderne Schrittmotortreiber heutzutage auf der Subdivision-Drive-Technologie basieren, ist die Schrittwinkelgenauigkeit bis zu einer Subdivision von 4 weiterhin gewährleistet. Betrachtet man daher ausschließlich die Schrittwinkelgenauigkeit, kann der fünfphasige Schrittmotor durch einen zwei- oder dreiphasigen Schrittmotor ersetzt werden. Beispielsweise ergibt sich bei der Anwendung einer bestimmten Steigung für eine 5-mm-Schraubenlast, wenn ein zweiphasiger Schrittmotor verwendet und der Treiber auf 4 Unterteilungen eingestellt ist, eine Anzahl von Impulsen pro Umdrehung des Motors von 200 x 4 = 800, und das Impulsäquivalent beträgt 5 ÷ 800 = 0,00625 mm = 6,25 μm. Diese Genauigkeit kann die meisten Anwendungsanforderungen erfüllen.

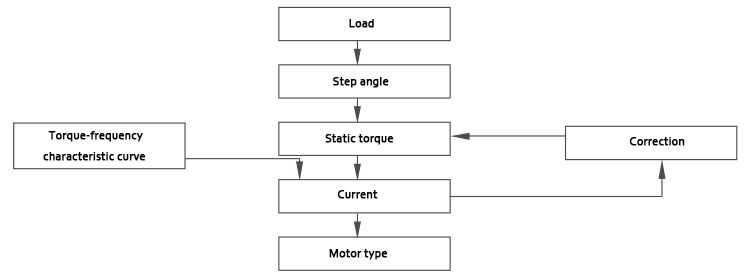

(2) Auswahl des statischen Drehmoments (Haltemoments).

Gängige Lastübertragungsmechanismen sind Synchronriemen, Filamentleisten, Zahnstangenantriebe usw. Kunden berechnen zunächst ihre Maschinenlast (hauptsächlich Beschleunigungsmoment plus Reibungsmoment), umgerechnet in das erforderliche Lastmoment an der Motorwelle. Anschließend werden, abhängig von der maximalen Drehzahl der Elektroblumen, die folgenden zwei Anwendungsfälle zur Auswahl des geeigneten Haltemoments des Schrittmotors betrachtet: ① Für Anwendungen mit einer erforderlichen Motordrehzahl von 300 pm oder weniger: Wird die Maschinenlast in das erforderliche Lastmoment T1 an der Motorwelle umgerechnet, wird dieses Lastmoment mit einem Sicherheitsfaktor SF (üblicherweise 1,5–2,0) multipliziert. Dies ergibt das erforderliche Haltemoment Tn des Schrittmotors. ② Für Anwendungen mit einer Motordrehzahl von 300 pm oder mehr: Die maximale Drehzahl Nmax wird festgelegt. Wird die Maschinenlast in das erforderliche Lastmoment T1 an der Motorwelle umgerechnet, wird dieses Lastmoment mit einem Sicherheitsfaktor SF (üblicherweise 2,5–3,5) multipliziert. Dies ergibt das Haltemoment Tn. Siehe Abbildung 4 und wähle ein geeignetes Modell aus. Überprüfe und vergleiche anschließend anhand der Drehmoment-Frequenz-Kennlinie: Die vom Benutzer geforderte maximale Drehzahl Nmax entspricht in der Kennlinie dem maximalen Drehmomentverlust T2. In diesem Fall sollte der maximale Drehmomentverlust T2 mindestens 20 % größer als T1 sein. Andernfalls muss ein neuer Motor mit höherem Drehmoment ausgewählt und anhand der Drehmoment-Frequenz-Kennlinie des neu ausgewählten Motors erneut überprüft und verglichen werden.

(3) Je größer die Motorbasisnummer, desto größer das Haltemoment.

(4) anhand des Nennstroms den passenden Schrittmotortreiber auszuwählen.

Beträgt der Nennstrom eines Motors 57CM23 beispielsweise 5 A, so muss der maximal zulässige Strom des Umrichters mehr als 5 A betragen (bitte beachten Sie, dass es sich um den Effektivwert und nicht um den Spitzenwert handelt). Wählt man hingegen einen maximalen Umrichterstrom von nur 3 A, beträgt das maximale Ausgangsdrehmoment des Motors lediglich etwa 60 %!

5. Anwendungserfahrung

(1) Niederfrequenzresonanzproblem des Schrittmotors

Die Unterteilungs-Schrittmotorsteuerung ist eine effektive Methode zur Reduzierung der niederfrequenten Resonanz von Schrittmotoren. Unterhalb von 150 U/min ist die Unterteilungs-Schrittmotorsteuerung sehr wirksam bei der Reduzierung der Motorvibrationen. Theoretisch verbessert sich die Vibrationsreduzierung mit zunehmender Unterteilung, in der Praxis ist die Verbesserung jedoch erst bei einer Erhöhung der Unterteilung auf 8 oder 16 optimal.

In den letzten Jahren wurden im In- und Ausland Schrittmotortreiber mit Anti-Niederfrequenz-Resonanz auf den Markt gebracht, darunter die Produktserien DM und DM-S von Leisai. Diese Treiber nutzen die Anti-Niederfrequenz-Resonanztechnologie durch Oberwellenkompensation. Durch Amplituden- und Phasenanpassung wird die Niederfrequenzschwingung des Schrittmotors deutlich reduziert, was einen vibrations- und geräuscharmen Betrieb ermöglicht.

(2) Der Einfluss der Schrittmotorunterteilung auf die Positioniergenauigkeit

Die Unterteilung der Schrittmotor-Ansteuerschaltung verbessert nicht nur die Laufruhe der Gerätebewegung, sondern auch die Positioniergenauigkeit. Tests zeigen: Bei einer Synchronriemen-Antriebsplattform mit vierstufiger Schrittmotorunterteilung lässt sich der Motor in jedem Schritt präzise positionieren.

Veröffentlichungsdatum: 11. Juni 2023