Bei spannenden Projekten – sei es der Bau einer präzisen und fehlerfreien Desktop-CNC-Maschine oder eines reibungslos beweglichen Roboterarms – ist die Wahl der richtigen Antriebskomponenten oft entscheidend. Unter den zahlreichen Ausführungskomponenten haben sich Mikroschrittmotoren aufgrund ihrer präzisen Steuerung, der hervorragenden Drehmomentstabilität und der relativ niedrigen Kosten zur bevorzugten Wahl für Hersteller, Ingenieure und Produzenten entwickelt.

Doch wie finden Sie angesichts der großen Modellvielfalt und der komplexen Parameter den passenden Mikroschrittmotor für Ihren Roboter oder Ihre CNC-Maschine? Die Wahl der falschen Option kann zu minderwertiger Genauigkeit, unzureichender Leistung oder sogar zum Scheitern des Projekts führen. Dieser Leitfaden dient Ihnen als ultimatives Auswahlhandbuch und führt Sie Schritt für Schritt durch alle wichtigen Faktoren und ermöglicht Ihnen, kluge Entscheidungen zu treffen.

Schritt 1: Die Kernanforderungen verstehen – der grundlegende Unterschied zwischen Robotern und CNC

Bevor Sie irgendwelche Parameter prüfen, müssen Sie die Kernanforderungen Ihres Anwendungsszenarios an den Motor klären.

Roboterprojekte (z. B. Roboterarme, mobile Roboter):

Kernanforderungen: dynamische Reaktion, Gewicht, Größe und Effizienz. Die Gelenke von Robotern erfordern häufige Start-Stopp-Bewegungen, variable Geschwindigkeiten und Richtungswechsel. Das Gewicht des Motors wirkt sich direkt auf die Gesamtlast und den Stromverbrauch aus.

Wichtige Indikatoren: Achten Sie mehr auf die Drehmoment-Drehzahl-Kurve (insbesondere das Drehmoment bei mittlerer bis hoher Drehzahl) und das Leistungsgewicht.

CNC-Werkzeugmaschinen (z. B. 3-Achsen-Graviermaschinen, Laserschneidmaschinen):

Kernanforderungen: Schub, Laufruhe, Drehmoment und Präzision. CNC-Werkzeugmaschinen müssen beim Schneiden oder Gravieren enorme Widerstände überwinden, eine gleichmäßige Bewegung zur Vermeidung von Vibrationen gewährleisten und eine präzise Positionierung gewährleisten.

Wichtige Indikatoren: Achten Sie mehr auf die Aufrechterhaltung des Drehmoments bei niedrigen Geschwindigkeiten, die Mikroschrittauflösung zur Reduzierung von Vibrationen und die Motorsteifigkeit.

Das Verständnis dieses grundlegenden Unterschieds ist die Grundlage für alle nachfolgenden Auswahlentscheidungen.

Schritt 2: Interpretation der fünf Schlüsselparameter von Mikroschrittmotoren

Hier sind fünf Kernparameter, auf die Sie im Datenhandbuch achten müssen.

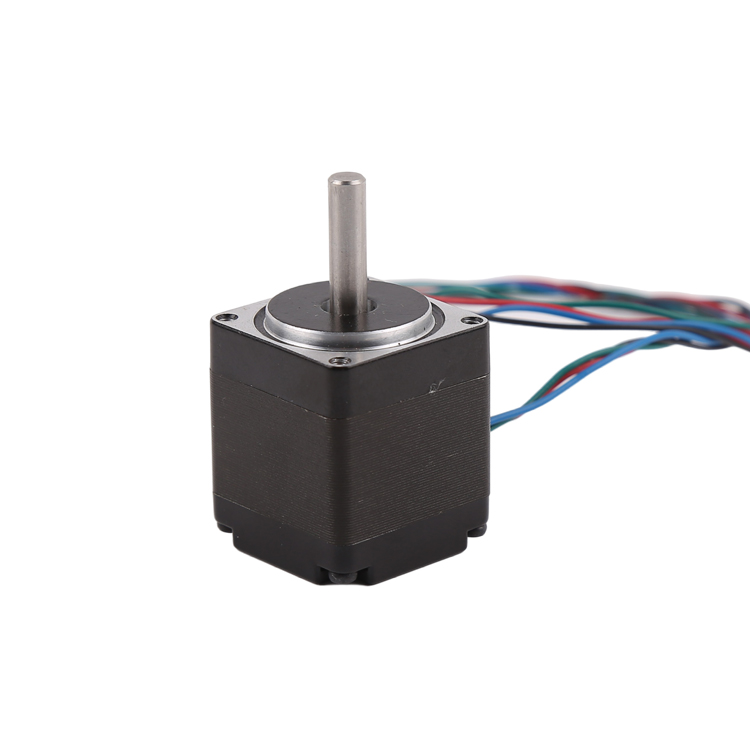

1. Größe und Drehmoment – die Eckpfeiler der Stärke

Größe (Maschinengrundnummer): üblicherweise in Millimetern angegeben (z. B. NEMA 11, 17, 23). Der NEMA-Standard definiert die Einbaumaße von Motoren, nicht deren Leistung. NEMA 17 ist die gängigste Größe für Desktop-Roboter und CNC-Steuerungen und bietet ein gutes Gleichgewicht zwischen Größe und Drehmoment. Die kleinere Größe NEMA 11/14 eignet sich für Robotergelenke mit geringer Belastung; die größere Größe NEMA 23 eignet sich für große CNC-Werkzeugmaschinen.

Drehmoment halten: Die Einheit ist N·cm oder Oz·in. Dies ist das maximale Drehmoment, das der Motor erzeugen kann, wenn er eingeschaltet ist, sich aber nicht dreht. Dies ist der wichtigste Indikator zur Messung der Motorstärke. Bei CNC-Werkzeugmaschinen ist ein ausreichendes Haltemoment erforderlich, um den Schnittkräften standzuhalten. Bei Robotern muss das maximal erforderliche Drehmoment für die Gelenke berechnet werden.

Wie lässt sich das erforderliche Drehmoment abschätzen?

Für CNC-Werkzeugmaschinen gilt als Faustregel, dass ein Drehmoment von mindestens 20–30 N (ca. 2–3 kg) Axialschub erforderlich ist. Dies muss durch Steigung und Wirkungsgrad der Schraube umgesetzt werden. Für Roboter sind komplexe dynamische Berechnungen basierend auf Armlänge, Lastgewicht und Beschleunigung erforderlich. Achten Sie darauf, einen Drehmomentspielraum von 30–50 % zu lassen, um Unsicherheiten wie Reibung und Trägheit auszugleichen.

2.Schrittwinkel und Genauigkeit – die Seele des Schrittes

Schrittwinkel: z. B. 1,8° oder 0,9°. Ein 1,8°-Motor dreht sich alle 200 Schritte einmal, während ein 0,9°-Motor 400 Schritte benötigt. Je kleiner der Schrittwinkel, desto höher die Eigengenauigkeit des Motors. Ein 0,9°-Motor läuft bei niedrigen Geschwindigkeiten in der Regel ruhiger.

3. Strom und Spannung – Anpassung der Treiber

Phasenstrom: Die Einheit ist Ampere (A). Dies ist der maximale Nennstrom, den jede Phasenwicklung des Motors aushalten kann. Dieser Parameter bestimmt direkt, welchen Antrieb Sie wählen sollten. Die Ausgangsstromkapazität des Treibers muss auf den Motor abgestimmt sein.

Spannung: Motoren werden üblicherweise anhand ihrer Nennspannung bewertet, die tatsächliche Betriebsspannung kann jedoch deutlich höher sein (vom Fahrer festgelegt). Eine höhere Spannung trägt zur Verbesserung der Hochgeschwindigkeitsleistung des Motors bei.

4. Induktivität und Hochgeschwindigkeitsleistung – Schlüsselfaktoren, die leicht übersehen werden

Die Induktivität ist ein entscheidender Faktor für das Hochgeschwindigkeitsdrehmoment eines Motors. Motoren mit niedriger Induktivität können schneller Strom aufbauen, was zu einer besseren Leistung bei hohen Geschwindigkeiten führt. Wenn die Gelenke Ihres Roboters schnell rotieren müssen oder Ihre CNC-Maschine die Vorschubgeschwindigkeit erhöhen soll, sollten Sie Modelle mit niedriger Induktivität bevorzugen.

5. Schachttyp und Abgangsart – Angaben zur mechanischen Verbindung

Wellentypen: optische Achse, einzelne Flachwelle, doppelte Flachwelle, Getriebewelle. Das Trimmen vom Typ D (einzelne Flachwelle) ist am gebräuchlichsten und kann ein Verrutschen der Kupplung wirksam verhindern.

Ausgehende Methode: Direktausgang oder Plug-In. Die Plug-In-Methode (z. B. 4-poliger oder 6-poliger Luftfahrtkopf) ist praktisch für Installation und Wartung und stellt eine professionellere Wahl dar.

Schritt 3: Ein unverzichtbarer Partner – So wählen Sie einen Schrittmotortreiber aus

Der Motor selbst kann nicht funktionieren und muss mit einem Schrittmotortreiber gekoppelt werden. Die Qualität des Treibers bestimmt direkt die endgültige Leistung des Systems.

Mikroschritt: Unterteilen Sie einen ganzen Schritt in mehrere Mikroschritte (z. B. 16, 32, 256 Mikroschritte). Die Hauptfunktion des Mikroschritts besteht darin, die Motorbewegung extrem gleichmäßig zu gestalten und Vibrationen und Geräusche deutlich zu reduzieren, was für die Oberflächenqualität von CNC-Werkzeugmaschinen entscheidend ist.

Stromregelung: Hervorragende Treiber verfügen über eine automatische Halbstromfunktion. Reduzieren Sie den Strom automatisch, wenn der Motor stillsteht, wodurch die Wärmeentwicklung und der Energieverbrauch verringert werden.

Gängige Treiberchips/-module:

Einstiegslevel: A4988 – Niedrige Kosten, geeignet für einfache Roboterprojekte.

Mainstream-Wahl: TMC2208/TMC2209 – Unterstützt geräuschloses Fahren (StealthShop-Modus), läuft extrem leise, ist eine ausgezeichnete Wahl für CNC-Werkzeugmaschinen und bietet erweiterte Steuerungsfunktionen.

Hohe Leistung: DRV8825/TB6600 – bietet höhere Strom- und Spannungsunterstützung, geeignet für Anwendungen, die ein höheres Drehmoment erfordern.

Erinnern: Ein guter Fahrer kann das Potenzial des Motors maximieren.

Schritt 4: Praktischer Auswahlprozess und häufige Missverständnisse

Vierstufige Auswahlmethode:

Last definieren: Definieren Sie klar das maximale Gewicht, die erforderliche Beschleunigung und die Geschwindigkeit, mit der sich Ihre Maschine bewegen muss.

Drehmoment berechnen: Verwenden Sie einen Online-Drehmomentrechner oder eine mechanische Formel, um das erforderliche Drehmoment zu schätzen.

Vorauswahl der Motoren: Wählen Sie 2–3 Kandidatenmodelle basierend auf den Drehmoment- und Größenanforderungen aus und vergleichen Sie ihre Drehmoment-Drehzahl-Kurven.

Match-Treiber: Wählen Sie das passende Treibermodul und Netzteil basierend auf dem Phasenstrom des Motors und den erforderlichen Funktionen (wie Stummschaltung, hohe Unterteilung).

Häufige Missverständnisse (Leitfaden zur Vermeidung von Gruben):

Missverständnis 1: Je höher das Drehmoment, desto besser. Ein zu hohes Drehmoment bedeutet größere Motoren, höheres Gewicht und einen höheren Stromverbrauch, was sich besonders nachteilig auf die Robotergelenke auswirkt.

Missverständnis 2:Konzentrieren Sie sich ausschließlich auf die Aufrechterhaltung des Drehmoments und ignorieren Sie das Drehmoment bei hohen Drehzahlen. Der Motor hat bei niedrigen Drehzahlen ein hohes Drehmoment, das jedoch mit zunehmender Drehzahl abnimmt. Überprüfen Sie unbedingt das Drehmoment-Drehzahl-Kurvendiagramm.

Missverständnis 3: Unzureichende Stromversorgung. Die Stromversorgung ist die Energiequelle des Systems. Eine schwache Stromversorgung kann den Motor nicht zu seiner vollen Leistung antreiben. Die Versorgungsspannung sollte mindestens der Mitte der Nennspannung des Treibers entsprechen und die Stromkapazität sollte größer als 60 % der Summe aller Motorphasenströme sein.

Schritt 5: Erweiterte Überlegungen – Wann müssen wir geschlossene Kreislaufsysteme in Betracht ziehen?

Herkömmliche Schrittmotoren werden im offenen Regelkreis gesteuert. Wenn die Last zu groß ist und der Motor dadurch den Schritt verliert, erkennt die Steuerung dies nicht. Dies ist ein schwerwiegender Fehler bei Anwendungen, die 100 % Zuverlässigkeit erfordern, wie z. B. bei der kommerziellen CNC-Bearbeitung.

Der Closed-Loop-Schrittmotor verfügt über einen Encoder am hinteren Ende des Motors, der die Position in Echtzeit überwachen und Fehler korrigieren kann. Er vereint die Vorteile des hohen Drehmoments von Schrittmotoren mit der Zuverlässigkeit von Servomotoren. Wenn Ihr Projekt:

Es besteht kein Abweichungsrisiko.

Es ist notwendig, die maximale Leistung des Motors voll auszunutzen (ein geschlossener Regelkreis kann höhere Geschwindigkeiten ermöglichen).

Es wird für kommerzielle Produkte verwendet.

Die Investition in ein Closed-Loop-Schrittmotorsystem lohnt sich also.

Abschluss

Die Auswahl des passenden Mikroschrittmotors für Ihren Roboter oder Ihre CNC-Maschine ist eine Systemtechnik, die eine umfassende Berücksichtigung mechanischer, elektrischer und steuerungstechnischer Aspekte erfordert. Es gibt nicht den „besten“ Motor, sondern nur den „am besten geeigneten“.

Um die wichtigsten Punkte zusammenzufassen: Ausgehend vom Anwendungsszenario legen Roboter Wert auf dynamische Leistung und Gewicht, während CNC-Werkzeugmaschinen statisches Drehmoment und Stabilität priorisieren. Berücksichtigen Sie die Schlüsselparameter Drehmoment, Stromstärke und Induktivität und statten Sie sie mit einem hervorragenden Treiber und einer ausreichenden Stromversorgung aus. Mit den Tipps in diesem Artikel treffen Sie sicher die perfekte Wahl für Ihr nächstes Großprojekt und stellen sicher, dass Ihre Kreationen präzise, leistungsstark und zuverlässig laufen.

Veröffentlichungszeit: 25. September 2025